Рыбий жир технология очистки

Просмотров: 4384

Очистка рыбных жиров физико-химическими способами почти полностью избавляет рыбьи жиры от их специфического отталкивающего запаха и вкуса. В этом направлении проведено очень много работ и установлено, что специфический отталкивающий запах рыбьих жиров обусловлен присутствием в них различных соединений (аминов, образующихся вследствие разложения альбумина, и растворяющихся в жире, клупанодоновой кислоты и продуктов ее окисления и, наконец, низших жирных кислот и их эфиров).

Удаление клупанодоновой кислоты сопряжено с большими трудностями, так как рыбьи жиры содержат ее до 20%. Эта кислота вследствие ее большой непредельности может быть устранена действием серной кислоты, но такой способ ее удаления связан с потерей большого количества жира.

Для отечественной промышленности представляет интерес способ Бергиуса. Наилучшие результаты дает нагревание жира без доступа воздуха в присутствии инертных газов. При такой обработке клупанодоновая кислота не разрушается, а только полимеризуется. В то же время удаляются низшие жирные кислоты и их эфиры дистилляцией.

По способу Бергиуса рыбьи жиры нагревают в течение нескольких часов в закрытом сосуде до 250 — 300°С; при этой операции происходит полимеризация, достаточно полная для дезодорации жира.

Садфелдт и др. предлагают прибавлять к жиру жирные кислоты и затем подвергать его дистилляции под вакуумом при 216°С в течение приблизительно 30 мин до полного исчезновения запаха. По Стипелу, можно дезодорировать жирные кислоты путем нагревания с последующей дистилляцией и пропусканием сернистого ангидрида. Впуск газа начинается при температуре около 200°С.

Выделенные обычным способом и предварительно очищенные в дистилляционном аппарате жирные кислоты, входящие в состав рыбьих жиров, по данным Бахма, в течение приблизительно 3 ч выдерживают при температуре, которая немного ниже температуры дистилляции; при этом через жировую массу пропускают инертный газ; когда обнаруживается, что выходящие газы не имеют запаха и не содержат низших жирных кислот, продувание инертного газа прекращают.

В зарубежной практике жир сначала подвергают механической очистке (удаление мелких частиц белково-жировой ткани фильтрацией), затем обрабатывают небольшими количествами серной кислоты (сернокислого алюминия или подобных веществ). Тщательно очищенный жир по освобождении от аминов просушивают под вакуумом и нагревают в течение некоторого времени с пропусканием углекислоты. Обработка углекислотой проводится при 125 — 200°С или 200 — 250°С в зависимости от природы жира и свойств, которые должен иметь конечный продукт. Углекислота увлекает с собой летучие пахучие вещества, оставшиеся в жире после его предварительной очистки; в то же время под действием температуры происходит полимеризация клупанодоновой кислоты. Технологический процесс проводится в герметически закрытом аппарате, обогреваемом паром. После обработки угольной кислотой жир остывает под вакуумом.

Обработанный таким образом жир обладает несколько резким запахом в результате образования акролеина. Этот запах уничтожают кипячением с водой, в которую добавляют немного кислоты. В результате получают жир, совершенно лишенный запаха с повышенной плотностью 0,9494 — 0,9384 г/см3, имеющий большую вязкость в пределах 31,7 — 38,4 (по Энглеру) или почти в два с лишним раза выше вязкости растительных масел.

Широкое распространение получил способ дезодорации, предложенный Энгелхардтом.

Обработка жира по этому способу заключается в насыщении дурно пахнущих соединений, в устранении наиболее летучих веществ и, наконец, в удалении посторонних веществ. Процессы осуществляются в герметически закрытых аппаратах с применением катализаторов. Удаление летучих жирных кислот проводится в струе горячего газа. Большая часть полученных жирных кислот (85 — 90%) имеет белую, остальные (10 — 15%) — желтую окраску.

Они совершенно лишены рыбного запаха, заменяют жирные кислоты арахисного и кокосового масел, белого говяжьего сала и т. д., обладают такими же свойствами и качеством, как и кислоты, получаемые из первосортных жировых веществ, причем рыбный запах не возобновляется даже по истечении нескольких лет хранения.

Очень ценная характерная особенность этого способа заключается в почти полном выделении глицерина, что вдвое покрывает расходы производства.

При переработке темных жиров сельди, имеющих сильный рыбный запах, получают 76 — 80% светлых дезодорированных жирных кислот, 6 — 8% глицерина (28°Вé), 8 — 12% побочного очень ценного продукта.

Получение в производстве обесцвеченных и совершенно дезодорированных жирных кислот дает значительный экономический эффект. По существу они являются новыми продуктами, находящими большой спрос в мыловаренной промышленности в качестве заменителей натуральных говяжьих жиров.

Дезодорация жиров, получаемых из свежего сырья непосредственно в местах рыбного промысла и использующихся в пищевой промышленности наряду с пищевыми жирами и растительными маслами при приготовлении продуктов питания, осуществляется в специальных аппаратах, работающих под вакуумом. Обработка жиров в этих аппаратах позволяет полностью избавить жир даже от ничтожных следов рыбьего привкуса и запаха, без изменения его первоначальных свойств. В процессе дезодорации жир вступает в непосредственное соприкосновение с совершенно чистым паром в аппаратах безукоризненной чистоты; обработка осуществляется в кратчайший срок и при относительно низкой температуре. Основным достоинством новой технологии является улучшение качества перерабатываемых рыбьих жиров, что обусловливает возможность их применения в консервной промышленности взамен растительных масел.

Технологическая схема дезодорации построена на следующем принципе. Дистиллированная вода, получающаяся при конденсации пара, проходящего через обогревающие змеевики, засасывается в вылуженный и обогреваемый изнутри паровым змеевиком аппарат — вакуум-генератор, где при пониженном давлении при сравнительно низкой температуре превращается в пар. Образующийся пар переходит в перегреватель, в котором в результате доведения температуры значительно выше точки кипения полностью освобождается от влаги.

Непрерывная рафинация. Рафинация — один из самых совершенных способов получения жира, который может быть использован на пищевые нужды. Непрерывная рафинация жира по способу фирмы «Альфа Лаваль» проводится в три ступени по технологической схеме, показанной на рис. 75. Первая ступень обработки — нейтрализация — обеспечивает удаление жирных кислот с помощью сепаратора «Альфа Лаваль» и смесителя. Этот узел конструктивно выполнен так, что при непрерывной рафинации жир поступает в сепаратор под определенным давлением; при этом полностью исключается подсос воздуха в систему и, следовательно, окисление жира кислородом воздуха.

В отличие от большинства других сепараторов, центробежный герметический сепаратор «Альфа Лаваль» может быть отрегулирован при помощи управляющего клапана на оптимальный режим сепарации в любой момент работы установки. Наблюдение за ходом сепарации проводится через освещенное смотровое стекло. Этот сепаратор надежен в работе, имеет дисковый ротор и выгодно отличается от сепараторов с пластинчатым ротором тем, что его пропускная способность не снижается даже тогда, когда в корзине сепаратора накапливается значительное количество шлама.

Требуемое количество щелочи и раствора Holvopon OR* дозируется автоматически в смесителе, где происходит полная нейтрализация жирных кислот в течение нескольких секунд при температуре 70 — 92°С.

* ()

Шлам удаляется при атмосферном давлении, а очищенный жир непрерывно перекачивается насосом по герметически закрытым трубопроводам во вторую моющую ступень установки, где он проходит двукратную обработку. Из второй ступени жир сначала поступает в подогреватель, где он промывается горячей водой для удаления остатков Holvopon OR и .хмыльного шлама (количество воды в первом смесителе равно 1,5% и во втором 10% от массы поступающего жира).

Разделение очищенного жира и промывочной воды проводится центробежными сепараторами «Альфа Лаваль» типа SSG 509H — 74H.

Третья ступень предназначается для высушивания жира под вакуумом от остаточной пленочной влаги, количество которой в жире после сепарации составляет менее 0,5%. Жир, выходящий из второго моющего сепаратора, непрерывно засасывается через сопла в сушильную вышку, где, будучи тонко распыленным, освобождается от остаточной влаги.

Установка имеет автоматическое управление и регулирование процессами производства по заранее заданной программе. Она снабжена системой, которая сигнализирует при изменениях давления, температуры или вакуума в любой ступени. Установка не требует очистки и переход на обработку жира другого вида осуществляется в течение нескольких минут.

Образующийся шлам расщепляется серной кислотой, а затем нейтрализуется гидроокисью натрия для регенерации Holvopon OR по схеме, представленной на рис. 76.

После нейтрализации и отстоя жидкость, содержащая Holvopon OR, перекачивается в кристаллизатор для упаривания раствора. Удаление излишней влаги проводится под вакуумом (давление 12 ммрт. ст.). При этом раствор, содержащий Holvopon OR, охлаждается до температуры 20°С, концентрация его доводится до необходимой для подачи в цех рафинации жира. Кристаллизатор системы «Альфа Лаваль», сконструированный фирмой «Розенблад», полностью автоматизирован, выход струи раствора Holvopon OR регулируется автоматически. Вакуум поддерживается автоматически паровым эжектором.

Образующиеся в результате реакции кристаллы сульфата натрия после отстоя и промывки непрерывно удаляются из раствора центрифугой марки SB 400.

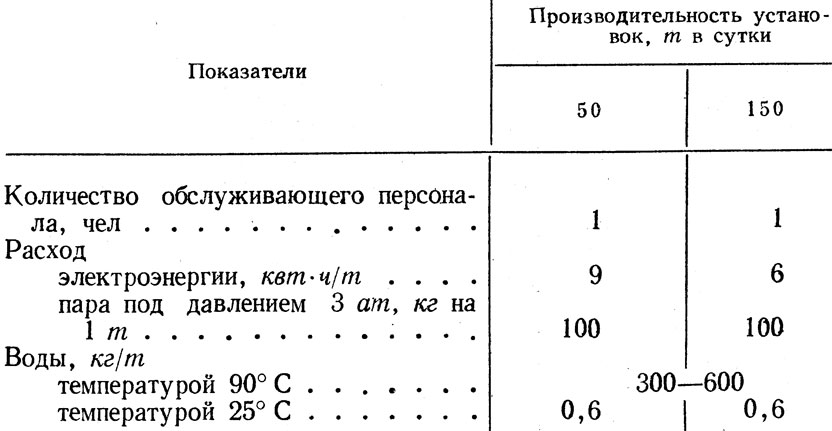

Непрерывно действующая установка для рафинации жира выпускается производительностью 50 и 150 т жира в сутки.

Основные производственные показатели установок сведены в табл. 59.

Таблица 59

Процесс рафинации жира с применением одновременно двух присадок — каустической соды и Holvopon OR — обеспечивает получение жира высокого качества, при этом почти полностью исключается эмульгирование жира.

Перегреватель такого типа работает настолько точно, что превышение предельной температуры фактически исключается, а следовательно, нет и опасности порчи жира от случайно попадающего в аппарат чрезмерно перегретого пара.

Полученный таким образом чистый пар поступает в жир, находящийся в дезодораторе. Прохождение в дезодоратор в короткий срок значительного по объему количества пара обеспечивает энергичное размешивание жира. При этом водяной пар до предела насыщается парами летучих веществ, в частности альдегидов, выделяющихся в изобилии из жира под влиянием нагревания и высокого вакуума, и увлекает пахучие вещества в конденсатор. С помощью конденсатора во всем аппарате создается теоретический (100%) вакуум, соответствующий температуре выпускаемой наружу охлаждающей воды. На пути прохождения паров из дезодоратора устанавливают сепаратор для улавливания капелек жира, увлеченных паром.

Полученный указанным способом рыбий жир поступает в охладитель, тоже вылуженный и снабженный змеевиком, по которому циркулирует холодная вода. В этом аппарате происходит быстрое охлаждение жира под вакуумом. Степень дезодорации, а следовательно и экономический эффект производства, в основном зависят от величины вакуума. Установлено, что при повышении вакуума с 740 ммрт. ст. его действие возрастает в геометрической прогрессии.

Летучие основания (альдегиды и другие соединения), имеющие дурной запах, будучи доведены до температуры, намного превышающей точку кипения при глубоком вакууме, легко переходят в парообразное состояние*. С повышением температуры жира пары дурно пахнущих летучих соединений начинают бурно выделяться из него. Введение в дезодоратор водяного пара, занимающего очень большой объем** обусловливает большой контакт пара и дурно пахнущих летучих соединений. Применение для очистки жиров супердезодораторов, работающих при глубоком вакууме, обеспечивает тонкую обработку жиров и получение продукта безупречного качества без запаха и вкуса, направляемого на пищевые цели.

* ()

** ()

Имеется много данных об увеличении стойкости жиров путем введения незначительных количеств многоосновных кислот. Для получения нужного эффекта, например по данным 3. И. Любчинской, перед дезодорацией достаточно вводить раствор лимонной кислоты в количестве 0,02% в пересчете на кристаллическую кислоту в два приема: в начале дезодорации при температуре 100 — 120°С и в конце процесса в стадии охлаждения при температуре 100°С. Однако при этом следует иметь в виду, что дезодорация при низких температурах впрыскиваемого пара, недостаточной герметичности системы и недостаточно глубоком вакууме даже с применением лимонной кислоты не дает нужного эффекта.

Для получения жира с хорошими показателями процесс дезодорации ведут без перерывов, без доступа воздуха, применяют чистый пар и строго выдерживают необходимый режим (температуру и вакуум).

Источник

Инструкция

предусматривает порядок изготовления натурального и

витаминизированного (обогащенного витаминами А и D) рыбного жира,

предназначенного для медицинских целей и соответствующего

требованиям Фармакопеи.

1.

Сырье и материалы

1.1. Для производства

медицинского жира использовать свежую (сырец), охлажденную,

пастеризованную или мороженую печень тресковых видов рыб (трески,

атлантической и балтийской, пикши, путассу северной) и макруруса

тупорылого, соответствующую требованиям нормативно-технической

документации.

Использовать для

получения медицинского жира другие, кроме указанных выше, виды

сырья разрешается только по согласованию с соответствующей

организацией.

1.2. Для витаминизации

жира использовать препараты витаминов А и D, допущенные соответствующей организацией.

Препараты витаминов А и D хранить в плотно закрытой таре при

температуре не выше 5 °С в местах, защищенных от воздействия

света.

Медицинский жир

изготовлять с соблюдением санитарных норм и правил.

1.3. Вода, используемая

для технологических целей, должна соответствовать требованиям

действующего стандарта на воду питьевую. Морская вода должна

соответствовать требованиям стандарта на воду питьевую по

коли-индексу.

2.

Схема технологического процесса

3.

Описание технологического процесса

3.1. Вытапливание жира из

печени. На вытапливание жира направить печень, полученную от

разделки видов рыбы, указанных в п.1.1, и заготовленную в

охлажденном, мороженом или пастеризованном виде. Вытапливать жир в

специальных жиротопных котлах, снабженных мешалкой и

перфорированным змеевиком для подачи острого пара внутрь котла.

Печень загрузить в котел

на две трети его вместимости. При недостаточном количестве печени

для такой загрузки котла вытапливать жир из имеющегося сырья, не

дожидаясь поступления новых партий сырья.

Загруженную в котел

печень прогреть острым паром до температуры от 60 до 70 °С,

непрерывно перемешивая мешалкой. Прогревать печень постепенно,

повышая давление пара от 1,5 до 2,5 кгс/см (0,15-0,25 МПа), не допуская образования

комков «заваренной» печени (вследствие быстрой коагуляции белков),

затрудняющего выделение жира и уменьшающего его выход.

Прогревание заканчивать,

когда печень превратится в жидкую кашеобразную массу и на ее

поверхности появятся пузырьки отходящего пара (кипение).

Продолжительность прогревания в зависимости от жирности печени

колеблется от 40 до 70 мин (для среднежирной печени — от 50 до 70

мин, для жирной — от 40 до 50 мин).

Нагрев печеночную массу

до температуры от 60 до 70 °С, прекратить ее перемешивание, закрыть

горловину котла и увеличить подачу пара в котел для вытапливания

жира. Давление подаваемого в котел пара должно быть от 1,5 до 2,5

кгс/см (0,15-0,25 МПа).

В

процессе вытапливания жира наблюдать за изменением его цвета.

Правильно вытопленный жир должен быть светло-желтого цвета,

недогретый — мутно-зеленого, перегретый — ярко-желтого цвета.

При получении недогретого

жира мутно-зеленого цвета необходимо увеличить давление подаваемого

в котел пара (но не более 2,5 кгс/см, или 0,25 МПа) и продлить время

вытапливания жира. При получении перегретого жира ярко-желтого

цвета уменьшить давление пара и продолжительность вытапливания

жира.

Продолжительность

вытапливания жира колеблется от 15 до 40 мин (от 15 до 20 мин при

переработке жирной печени, от 30 до 40 мин при переработке

среднежирной печени).

Закончив вытапливание

жира, прекратить подачу пара в котел и оставить содержимое котла

для отстоя в течение 1 или 2 ч с целью отделения жира от

образовавшейся из пара воды (конденсата) и остатка печени.

Отстоявшийся жир слить по

трубопроводу через воронку с фильтрующей сеткой (с ячеей размером

1

Доступ к полной версии этого документа ограничен

Ознакомиться с документом вы можете, заказав бесплатную демонстрацию систем «Кодекс» и «Техэксперт».

Что вы получите:

После завершения процесса оплаты вы получите доступ к полному тексту документа, возможность сохранить его в формате .pdf, а также копию документа на свой e-mail. На мобильный телефон придет подтверждение оплаты.

При возникновении проблем свяжитесь с нами по адресу spp@kodeks.ru

Источник

Очистка рыбных жиров

Очистка рыбных жиров физико-химическими способами почти полностью избавляет рыбьи жиры от их специфического отталкивающего запаха и вкуса. В этом направлении проведено очень много работ и установлено, что специфический отталкивающий запах рыбьих жиров обусловлен присутствием в них различных соединений (аминов, образующихся вследствие разложения альбумина, и растворяющихся в жире, клупанодоновой кислоты и продуктов ее окисления и, наконец, низших жирных кислот и их эфиров).

Удаление клупанодоновой кислоты сопряжено с большими трудностями, так как рыбьи жиры содержат ее до 20%. Эта кислота вследствие ее большой непредельности может быть устранена действием серной кислоты, но такой способ ее удаления связан с потерей большого количества жира.

Для отечественной промышленности представляет интерес способ Бергиуса. Наилучшие результаты дает нагревание жира без доступа воздуха в присутствии инертных газов. При такой обработке клупанодоновая кислота не разрушается, а только полимеризуется. В то же время удаляются низшие жирные кислоты и их эфиры дистилляцией.

По способу Бергиуса рыбьи жиры нагревают в течение нескольких часов в закрытом сосуде до 250 — 300°С; при этой операции происходит полимеризация, достаточно полная для дезодорации жира.

Садфелдт и др. предлагают прибавлять к жиру жирные кислоты и затем подвергать его дистилляции под вакуумом при 216°С в течение приблизительно 30 мин до полного исчезновения запаха. По Стипелу, можно дезодорировать жирные кислоты путем нагревания с последующей дистилляцией и пропусканием сернистого ангидрида. Впуск газа начинается при температуре около 200°С.

Выделенные обычным способом и предварительно очищенные в дистилляционном аппарате жирные кислоты, входящие в состав рыбьих жиров, по данным Бахма, в течение приблизительно 3 ч выдерживают при температуре, которая немного ниже температуры дистилляции; при этом через жировую массу пропускают инертный газ; когда обнаруживается, что выходящие газы не имеют запаха и не содержат низших жирных кислот, продувание инертного газа прекращают.

В зарубежной практике жир сначала подвергают механической очистке (удаление мелких частиц белково-жировой ткани фильтрацией), затем обрабатывают небольшими количествами серной кислоты (сернокислого алюминия или подобных веществ). Тщательно очищенный жир по освобождении от аминов просушивают под вакуумом и нагревают в течение некоторого времени с пропусканием углекислоты. Обработка углекислотой проводится при 125 — 200°С или 200 — 250°С в зависимости от природы жира и свойств, которые должен иметь конечный продукт. Углекислота увлекает с собой летучие пахучие вещества, оставшиеся в жире после его предварительной очистки; в то же время под действием температуры происходит полимеризация клупанодоновой кислоты. Технологический процесс проводится в герметически закрытом аппарате, обогреваемом паром. После обработки угольной кислотой жир остывает под вакуумом.

Обработанный таким образом жир обладает несколько резким запахом в результате образования акролеина. Этот запах уничтожают кипячением с водой, в которую добавляют немного кислоты. В результате получают жир, совершенно лишенный запаха с повышенной плотностью 0,9494 — 0,9384 г/см3, имеющий большую вязкость в пределах 31,7 — 38,4 (по Энглеру) или почти в два с лишним раза выше вязкости растительных масел.

Широкое распространение получил способ дезодорации, предложенный Энгелхардтом.

Обработка жира по этому способу заключается в насыщении дурно пахнущих соединений, в устранении наиболее летучих веществ и, наконец, в удалении посторонних веществ. Процессы осуществляются в герметически закрытых аппаратах с применением катализаторов. Удаление летучих жирных кислот проводится в струе горячего газа. Большая часть полученных жирных кислот (85 — 90%) имеет белую, остальные (10 — 15%) — желтую окраску.

Они совершенно лишены рыбного запаха, заменяют жирные кислоты арахисного и кокосового масел, белого говяжьего сала и т. д., обладают такими же свойствами и качеством, как и кислоты, получаемые из первосортных жировых веществ, причем рыбный запах не возобновляется даже по истечении нескольких лет хранения.

Очень ценная характерная особенность этого способа заключается в почти полном выделении глицерина, что вдвое покрывает расходы производства.

При переработке темных жиров сельди, имеющих сильный рыбный запах, получают 76 — 80% светлых дезодорированных жирных кислот, 6 — 8% глицерина (28°Вé), 8 — 12% побочного очень ценного продукта.

Получение в производстве обесцвеченных и совершенно дезодорированных жирных кислот дает значительный экономический эффект. По существу они являются новыми продуктами, находящими большой спрос в мыловаренной промышленности в качестве заменителей натуральных говяжьих жиров.

Дезодорация жиров, получаемых из свежего сырья непосредственно в местах рыбного промысла и использующихся в пищевой промышленности наряду с пищевыми жирами и растительными маслами при приготовлении продуктов питания, осуществляется в специальных аппаратах, работающих под вакуумом. Обработка жиров в этих аппаратах позволяет полностью избавить жир даже от ничтожных следов рыбьего привкуса и запаха, без изменения его первоначальных свойств. В процессе дезодорации жир вступает в непосредственное соприкосновение с совершенно чистым паром в аппаратах безукоризненной чистоты; обработка осуществляется в кратчайший срок и при относительно низкой температуре. Основным достоинством новой технологии является улучшение качества перерабатываемых рыбьих жиров, что обусловливает возможность их применения в консервной промышленности взамен растительных масел.

Технологическая схема дезодорации построена на следующем принципе. Дистиллированная вода, получающаяся при конденсации пара, проходящего через обогревающие змеевики, засасывается в вылуженный и обогреваемый изнутри паровым змеевиком аппарат — вакуум-генератор, где при пониженном давлении при сравнительно низкой температуре превращается в пар. Образующийся пар переходит в перегреватель, в котором в результате доведения температуры значительно выше точки кипения полностью освобождается от влаги.

Непрерывная рафинация. Рафинация — один из самых совершенных способов получения жира, который может быть использован на пищевые нужды. Непрерывная рафинация жира по способу фирмы «Альфа Лаваль» проводится в три ступени по технологической схеме, показанной на рис. 75. Первая ступень обработки — нейтрализация — обеспечивает удаление жирных кислот с помощью сепаратора «Альфа Лаваль» и смесителя. Этот узел конструктивно выполнен так, что при непрерывной рафинации жир поступает в сепаратор под определенным давлением; при этом полностью исключается подсос воздуха в систему и, следовательно, окисление жира кислородом воздуха.

В отличие от большинства других сепараторов, центробежный герметический сепаратор «Альфа Лаваль» может быть отрегулирован при помощи управляющего клапана на оптимальный режим сепарации в любой момент работы установки. Наблюдение за ходом сепарации проводится через освещенное смотровое стекло. Этот сепаратор надежен в работе, имеет дисковый ротор и выгодно отличается от сепараторов с пластинчатым ротором тем, что его пропускная способность не снижается даже тогда, когда в корзине сепаратора накапливается значительное количество шлама.

Требуемое количество щелочи и раствора Holvopon OR* дозируется автоматически в смесителе, где происходит полная нейтрализация жирных кислот в течение нескольких секунд при температуре 70 — 92°С.

* ()

Шлам удаляется при атмосферном давлении, а очищенный жир непрерывно перекачивается насосом по герметически закрытым трубопроводам во вторую моющую ступень установки, где он проходит двукратную обработку. Из второй ступени жир сначала поступает в подогреватель, где он промывается горячей водой для удаления остатков Holvopon OR и .хмыльного шлама (количество воды в первом смесителе равно 1,5% и во втором 10% от массы поступающего жира).

Разделение очищенного жира и промывочной воды проводится центробежными сепараторами «Альфа Лаваль» типа SSG 509H — 74H.

Третья ступень предназначается для высушивания жира под вакуумом от остаточной пленочной влаги, количество которой в жире после сепарации составляет менее 0,5%. Жир, выходящий из второго моющего сепаратора, непрерывно засасывается через сопла в сушильную вышку, где, будучи тонко распыленным, освобождается от остаточной влаги.

Установка имеет автоматическое управление и регулирование процессами производства по заранее заданной программе. Она снабжена системой, которая сигнализирует при изменениях давления, температуры или вакуума в любой ступени. Установка не требует очистки и переход на обработку жира другого вида осуществляется в течение нескольких минут.

Образующийся шлам расщепляется серной кислотой, а затем нейтрализуется гидроокисью натрия для регенерации Holvopon OR по схеме, представленной на рис. 76.

После нейтрализации и отстоя жидкость, содержащая Holvopon OR, перекачивается в кристаллизатор для упаривания раствора. Удаление излишней влаги проводится под вакуумом (давление 12 ммрт. ст.). При этом раствор, содержащий Holvopon OR, охлаждается до температуры 20°С, концентрация его доводится до необходимой для подачи в цех рафинации жира. Кристаллизатор системы «Альфа Лаваль», сконструированный фирмой «Розенблад», полностью автоматизирован, выход струи раствора Holvopon OR регулируется автоматически. Вакуум поддерживается автоматически паровым эжектором.

Образующиеся в результате реакции кристаллы сульфата натрия после отстоя и промывки непрерывно удаляются из раствора центрифугой марки SB 400.

Непрерывно действующая установка для рафинации жира выпускается производительностью 50 и 150 т жира в сутки.

Основные производственные показатели установок сведены в табл. 59.

Таблица 59

Процесс рафинации жира с применением одновременно двух присадок — каустической соды и Holvopon OR — обеспечивает получение жира высокого качества, при этом почти полностью исключается эмульгирование жира.

Перегреватель такого типа работает настолько точно, что превышение предельной температуры фактически исключается, а следовательно, нет и опасности порчи жира от случайно попадающего в аппарат чрезмерно перегретого пара.

Полученный таким образом чистый пар поступает в жир, находящийся в дезодораторе. Прохождение в дезодоратор в короткий срок значительного по объему количества пара обеспечивает энергичное размешивание жира. При этом водяной пар до предела насыщается парами летучих веществ, в частности альдегидов, выделяющихся в изобилии из жира под влиянием нагревания и высокого вакуума, и увлекает пахучие вещества в конденсатор. С помощью конденсатора во всем аппарате создается теоретический (100%) вакуум, соответствующий температуре выпускаемой наружу охлаждающей воды. На пути прохождения паров из дезодоратора устанавливают сепаратор для улавливания капелек жира, увлеченных паром.

Полученный указанным способом рыбий жир поступает в охладитель, тоже вылуженный и снабженный змеевиком, по которому циркулирует холодная вода. В этом аппарате происходит быстрое охлаждение жира под вакуумом. Степень дезодорации, а следовательно и экономический эффект производства, в основном зависят от величины вакуума. Установлено, что при повышении вакуума с 740 ммрт. ст. его действие возрастает в геометрической прогрессии.

Летучие основания (альдегиды и другие соединения), имеющие дурной запах, будучи доведены до температуры, намного превышающей точку кипения при глубоком вакууме, легко переходят в парообразное состояние*. С повышением температуры жира пары дурно пахнущих летучих соединений начинают бурно выделяться из него. Введение в дезодоратор водяного пара, занимающего очень большой объем** обусловливает большой контакт пара и дурно пахнущих летучих соединений. Применение для очистки жиров супердезодораторов, работающих при глубоком вакууме, обеспечивает тонкую обработку жиров и получение продукта безупречного качества без запаха и вкуса, направляемого на пищевые цели.

* ()

** ()

Имеется много данных об увеличении стойкости жиров путем введения незначительных количеств многоосновных кислот. Для получения нужного эффекта, например по данным 3. И. Любчинской, перед дезодорацией достаточно вводить раствор лимонной кислоты в количестве 0,02% в пересчете на кристаллическую кислоту в два приема: в начале дезодорации при температуре 100 — 120°С и в конце процесса в стадии охлаждения при температуре 100°С. Однако при этом следует иметь в виду, что дезодорация при низких температурах впрыскиваемого пара, недостаточной герметичности системы и недостаточно глубоком вакууме даже с применением лимонной кислоты не дает нужного эффекта.

Для получения жира с хорошими показателями процесс дезодорации ведут без перерывов, без доступа воздуха, применяют чистый пар и строго выдерживают необходимый режим (температуру и вакуум).

Источник